con escáneres 3D

En el panorama actual de la fabricación, la precisión y la eficiencia son fundamentales para el éxito de cualquier producto. Desde el diseño inicial hasta las últimas fases de producción, las adquisiciones 3D y los datos de medición 3D desempeñan un papel clave en la optimización de los procesos, el control de calidad y la reducción de errores.

Los datos de adquisición 3D son los datos brutos capturados durante un proceso de escaneado 3D, como las nubes de puntos que representan toda la geometría superficial de un objeto, sin interpretación alguna.

Los datos adquiridos no suelen procesarse y se utilizan como base para análisis posteriores.

Los datos de medición 3D son el resultado del procesamiento de los datos adquiridos (malla o nube de puntos) mediante un software de metrología. Permiten extraer entidades geométricas como planos, cilindros o círculos.

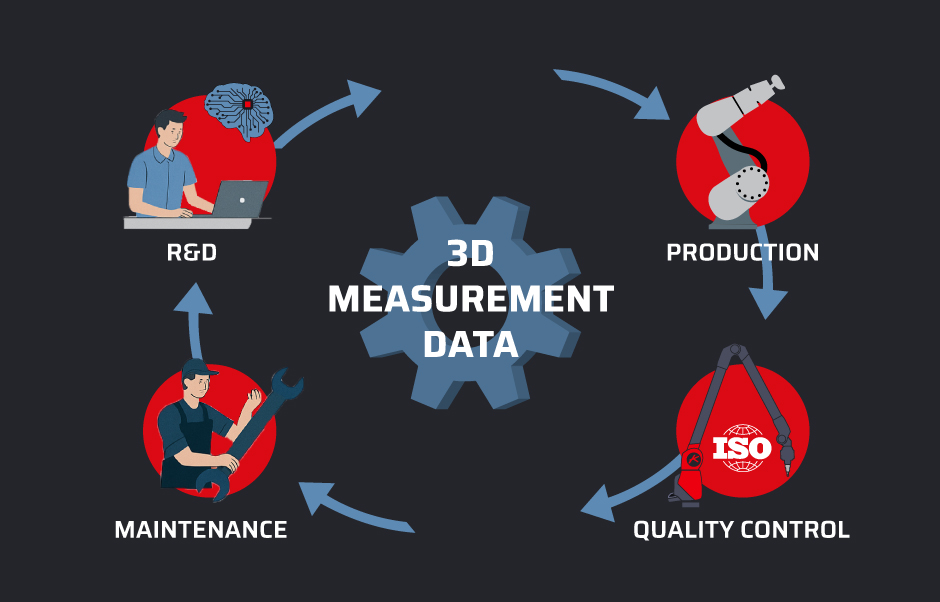

Las herramientas de medición, incluidos los brazos de medición, los escáneres y las máquinas de medición por coordenadas (CMM), proporcionan tanto datos de adquisición como de medición 3D. Acompañan todo el ciclo de vida del producto, desde el diseño hasta el mantenimiento.

Los datos de adquisición 3D proporcionan información valiosa durante el proceso de I+D, permitiendo a ingenieros e investigadores tomar decisiones fundamentadas basadas en datos reales, lo que contribuye a obtener resultados de mayor calidad.

El departamento de I+D utiliza datos de metrología 3D para múltiples propósitos de desarrollo.

En esta etapa, las ideas iniciales del producto se convierten en planes detallados y luego en prototipos. Es crucial contar con datos 3D para garantizar que el diseño funcione correctamente.

Antes del inicio de la producción en serie, los datos de medición ayudan a validar la precisión de los prototipos mediante la comparación de las piezas físicas con los modelos digitales. El análisis basado en estos datos también permite a los equipos de I+D experimentar con nuevos materiales y conceptos, promoviendo la innovación y optimizando el rendimiento del producto.

Los diseñadores técnicos pueden utilizar escáneres 3D para capturar con precisión los detalles geométricos de los prototipos físicos y convertir los datos adquiridos (nubes de puntos) en mallas para su posterior optimización. Esto permite una creación de prototipos más rápida y facilita las modificaciones.

Con datos medidos en 3D, los ingenieros pueden mejorar los métodos de fabricación basándose en las características físicas reales de las piezas y materiales. Esto elimina suposiciones, reduce las iteraciones de diseño y acelera el desarrollo.

Ejemplo: Tras las primeras pruebas de un prototipo, un fabricante de automóviles observa que los conductores encuentran incómodo el reposabrazos de la consola central en trayectos largos. En lugar de rediseñarlo desde cero, un técnico remodela manualmente la espuma hasta que se adapta ergonómicamente. La pieza modificada se escanea en 3D, lo que permite a los diseñadores capturar su geometría exacta e integrarla directamente en el modelo CAD, reduciendo iteraciones y acelerando la validación final del diseño.

Una vez realizada la inspección FAI de una pieza, los datos recopilados pueden utilizarse para crear un programa de medición 3D. Desde las primeras fases de producción, el operario sigue pasos de control predefinidos, optimizando así el tiempo y los recursos.

La gama de escáneres 3D Skyline de Kreon es ideal para capturar datos detallados de componentes complejos. Los datos 3D se pueden integrar en software CAD para procesos de diseño más eficientes.

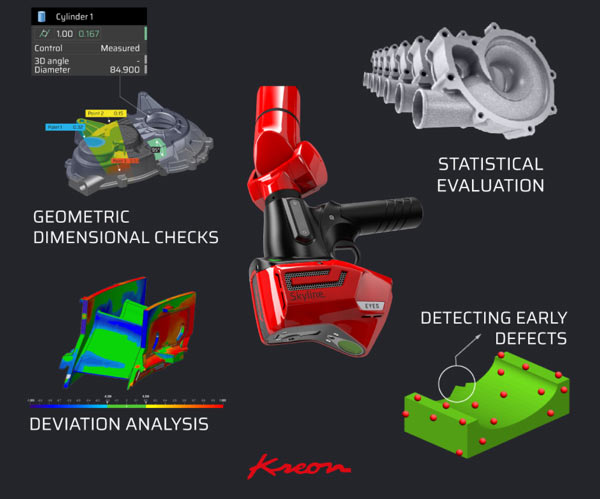

Las soluciones de escaneado 3D permiten la inspección en tiempo real de las piezas durante la fabricación. Esto facilita la detección temprana de problemas como líneas de unión visibles, deformaciones o contracciones, permitiendo a los fabricantes ajustar el proceso rápidamente, reducir residuos y evitar la salida al mercado de productos defectuosos.

Superponiendo la nube de puntos o la malla al modelo teórico, el software genera un mapa de desviaciones en color que resalta visualmente las diferencias. Este análisis permite identificar fácilmente irregularidades superficiales o defectos en las herramientas (alineación, desgaste, deterioro).

Las herramientas avanzadas de inspección 3D garantizan que cada pieza se ajuste a tolerancias de diseño estrictas, detectando incluso las desviaciones más pequeñas. Esto es fundamental en sectores como la aeronáutica y la automotriz, donde la más mínima variación puede afectar al rendimiento, la seguridad o el ensamblaje.

El análisis rápido y preciso de los datos capturados permite una evaluación estadística en tiempo real. Al analizar desviaciones recurrentes entre piezas, se garantiza la estabilidad del proceso y se evita la propagación de defectos.

Los datos de metrología 3D no solo sirven para validar piezas, sino también para optimizar herramientas. Gracias a estos datos, los fabricantes pueden ajustar la geometría de los útiles y los parámetros de las máquinas para mejorar la calidad y reducir ciclos de prueba y error, por ejemplo, en la fabricación de moldes.

En las últimas etapas del ciclo de vida del producto, el mantenimiento y la reparación desempeñan un papel vital para garantizar el funcionamiento continuo del equipo.

Mediante inspecciones para verificar el estado de desgaste o la calidad del montaje, las empresas pueden prever posibles fallos y programar el mantenimiento antes de que surjan problemas importantes.

La flexibilidad de las herramientas de medición 3D, como los brazos de medición, permite realizar inspecciones directamente en la línea de producción, sin necesidad de desmontar piezas ni trasladarlas al laboratorio de metrología.

Ejemplo: En el sector de maquinaria industrial, la digitalización 3D permite inspeccionar componentes grandes, como turbinas o motores. Los técnicos pueden utilizar los datos 3D para detectar defectos o deterioro y decidir si es necesario reparar o sustituir la pieza.

La tecnología de escaneado 3D permite a los fabricantes reproducir piezas antiguas o deformadas capturando sus dimensiones exactas y creando modelos digitales con los que poder fabricarlas de nuevo. Esto resulta especialmente útil en sectores donde las piezas de recambio ya no se producen.

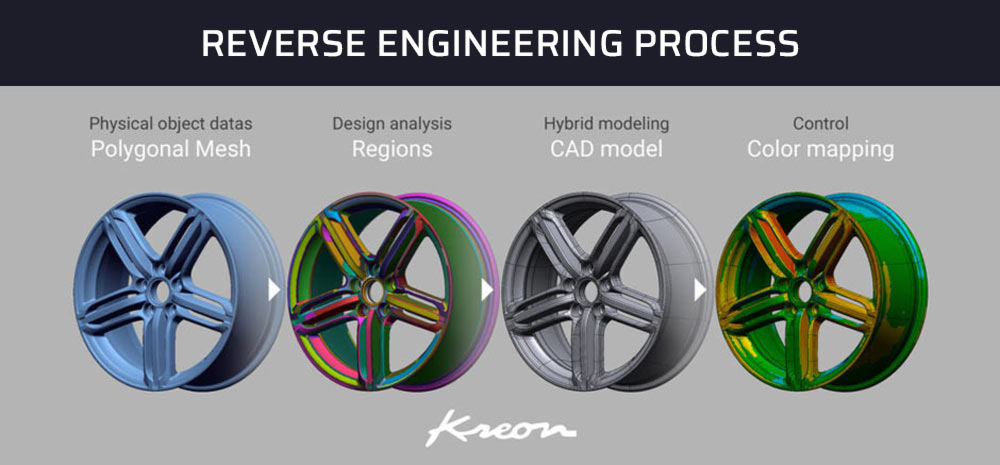

Cuando no existe un archivo CAD, la ingeniería inversa permite adaptar y mejorar diseños existentes.

El escaneo 3D garantiza que cualquier pieza nueva creada mediante ingeniería inversa se ajuste perfectamente a los sistemas existentes. Esto facilita el diseño en entornos complejos, asegurando las dimensiones y formas correctas para un ajuste preciso.

Ventajas del escaneo 3D para la ingeniería inversa:

Los datos de medición 3D son una base esencial que respalda cada etapa del ciclo de vida del producto en la fabricación. Desde el diseño inicial y la creación de prototipos, hasta la producción y el mantenimiento.

Kreon Technologies ofrece soluciones de medición 3D de última generación para múltiples sectores. Estos sistemas permiten a los fabricantes aprovechar todo el potencial de los datos 3D, especialmente en control de calidad e ingeniería inversa, a lo largo de todo el ciclo de vida del producto.