现代制造业要求更严格的公差、更高的零件复杂性以及在大批量生产中保持一致的质量控制。在这一不断发展的环境中,非自动化检测存在风险、效率低下、依赖熟练劳动力且缺乏可重复性。

为了解决这些挑战,Zenith计量软件引入了3D程序,这是一项全新的高级功能,旨在自动化整个检测流程——从数据采集到分析再到报告生成。

在没有自动化的情况下,对一系列零件进行手动检测往往迫使技术人员反复执行许多任务,除了采集数据外,还包括:对齐、特征提取、公差分析、测量、颜色偏差图、报告生成等。这个过程耗时且容易因操作方法的差异,甚至分析错误而产生偏差。

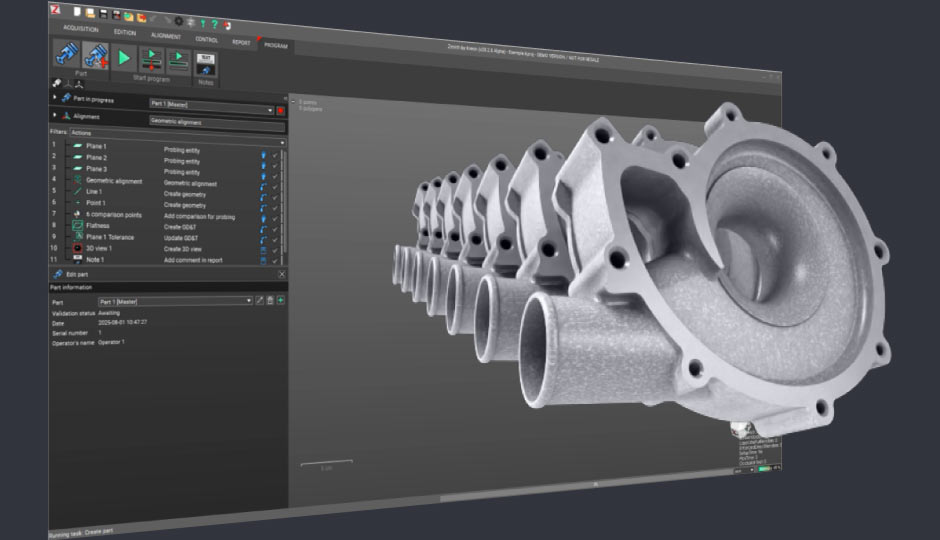

借助Zenith,一旦定义了首件(母件)的测量内容,整合了整个检测流程所需的所有元素,程序即可自动生成。

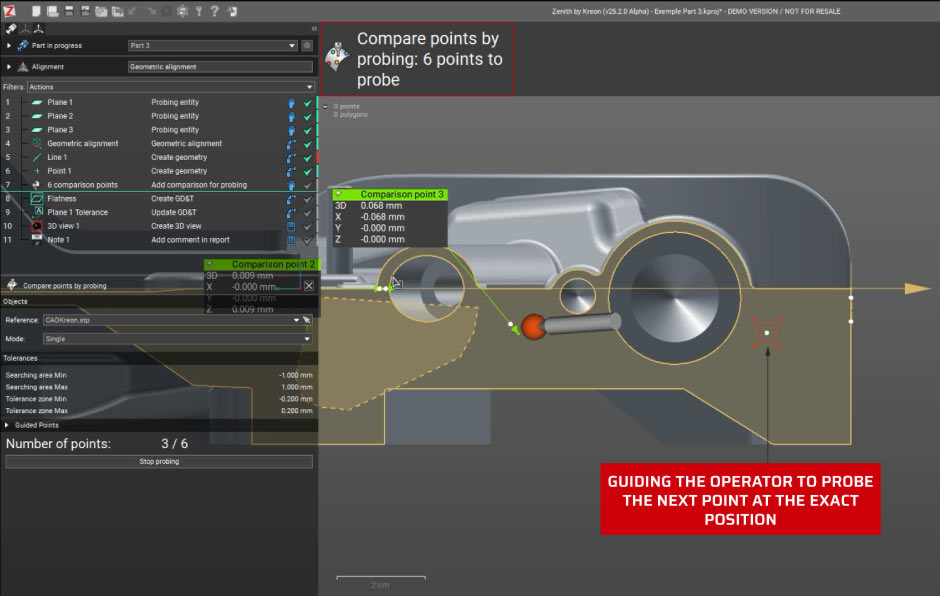

操作员在整个测量程序中获得持续的引导。每个几何特征在探测或扫描之前都会被高亮显示,从而优化流程并最大限度地降低出错风险。

该程序可应用于多个零件系列,大大减少了人工操作。这确保了即使在大型、复杂的组件上,也能获得一致且可重复的尺寸评估。

Zenith包含丰富的功能集,能够简化并优化工作流程:

这些功能使Zenith成为强大的全能型计量软件,非常适合先进的自动化质量控制。

尽管底层算法十分强大,但用户界面直观、易用,使操作员能够以最小的工作量执行程序。

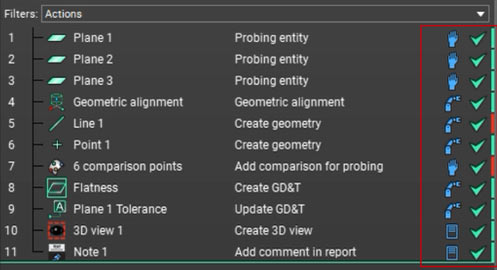

树状面板提供了清晰、交互式的检测流程可视化,包括:

操作类型分类

显示所有预定义的任务,例如探测一个平面或设置比较点。如上图所示。

执行状态与公差概览

Zenith中的程序具有高度适应性。随着测量策略的演变,计量专家可以轻松修改、更新和调整步骤,而无需从零开始。

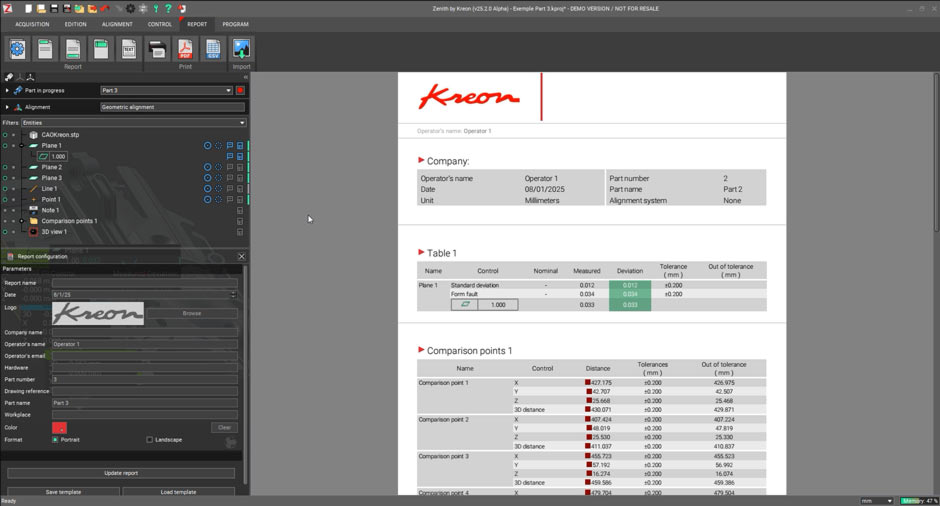

在检测结束时,软件会自动生成详细且可追溯的报告,包括:

这些报告为质量改进提供了宝贵的信息,并支持在整个产品生命周期中的工程决策。

无论是首件检测(例如航空航天AS 9100 FAI合规)、批量控制,还是生产线装配检测,Zenith程序都能轻松扩展以满足多样化的计量需求。

它既支持手动检测,也支持自动检测,并能无缝适配便携式测量臂和3D扫描仪,实现接触式与非接触式测量。

因此,Zenith 不仅在计量实验室中发挥重要作用,在对速度和重复性要求极高的在线检测环境中同样表现出色。

Zenith程序通过结合自动化、灵活性和易用性,重新定义了工业质量控制。从减少人工操作、确保结果一致,到适应不同的测量方法,它们实现了全面优化。

Zenith程序不仅仅是一次软件升级,而是向更智能、更快速、更高效的计量战略转变,简化质量控制流程的每一个环节。