钣金零件的制造高度依赖模具的精度以及各生产阶段质量控制流程的准确性。模具和冲压模具是成形与冲压工艺的基础,确保每个组件都能满足严格的公差要求。在汽车、航空航天、电子等高精度行业中,公差通常控制在 ±0.1 mm 左右。

即使是微小的尺寸偏差,也可能导致零件不合格、产生高额报废成本,甚至造成装配缺陷。

在成形和冲压操作中,模具和冲压模承受高强度机械负载,可能导致逐渐磨损。这些偏差会直接影响零件的一致性与符合性。

制造商还常面临材料弹性回弹问题,导致冲压后的零件发生变形。

通过 3D 扫描对整个表面进行全面检测,可确认零件是否发生变形;而触测式测头则可精确测量关键几何特征,如孔、开口和边缘,确保零件正确定位并实现一致的装配质量。

焊接过程中可能产生热变形或焊缝熔深不均,导致几何异常并削弱接合强度。

在折弯过程中,即使只有 1-2 度的偏差,也可能产生间隙,从而影响折弯角度的精度。

便携式测量臂可让操作人员扫描并测量零件的实际几何形状(折弯角度、边缘轮廓),与 CAD 模型进行对比,快速发现偏差,确保零件在装配前或装配后保持完整性。

许多钣金零件包含嵌件、螺母或螺柱,这些特征必须精确定位并保持垂直于表面。GD&T 检测,如位置度和垂直度,对于确保零件功能正常及完美配合至关重要。

测量臂可让质量检验人员使用触测测头测量这些特征,同时通过 3D 扫描捕捉周围的几何形状。

定期检测和维护对于保持模具性能并避免昂贵的生产停机至关重要。通过在模具生命周期的不同阶段建立数字化记录,制造商可以分析磨损趋势并发现变形或疲劳的早期迹象。

3D 测量工具可加快预防性维护,使工程师能在缺陷出现前进行干预。这种主动方法可以延长模具寿命并保证长期生产过程的稳定性。

许多钣金加工厂仍在使用没有完整 CAD 模型的过时模具。3D 扫描可为现有模具、冲压模或零件创建精确的数字孪生模型。

这些模型可用于维修、修改或再制造,并可优化设计,使模具适应生产变化,同时保持最佳精度。

钣金零件通常尺寸较大或柔性较强,不易搬运,在运输到计量实验室过程中容易变形。便携式 3D 测量系统如 Kreon Onyx Skyline可直接在车间进行检测,减少停机时间并加快产品上市速度。

传统三坐标(CMM)在自动化与精度方面表现出色,但在单件零件或现场检测时缺乏灵活性。

德国钣金制造商 Stahl Lasertechnik GmbH 采用配备 Skyline 3D 扫描仪的 Kreon 便携式测量臂,大幅提升质量控制流程效率,实现首件检测 (FAI) 更精确、缺陷检测更快速、现场 3D 检测更高效。查看完整案例研究。

配合测量臂使用的 3D 扫描仪可生成高密度点云,揭示仅靠触测测量无法发现的偏差。其典型精度约为 30 µm,可与 CAD 模型进行直观对比,帮助工程师在缺陷影响批量生产前将其进行修正。扫描可检测整个零件表面,一眼即可看到偏差,确保零件整体质量。

触测式测头对于高精度要求或空间受限(如深腔、筋位、倒勾)的关键尺寸测量是不可或缺的。结合触测测量与 3D 扫描,可在一次操作中完成 GD&T 特征(位置度、垂直度)和缺陷测量,在不牺牲精度的前提下提升生产效率。

为确保测量可靠性,扫描仪与触测测头需按照 ISO 10360 校准程序定期验证。

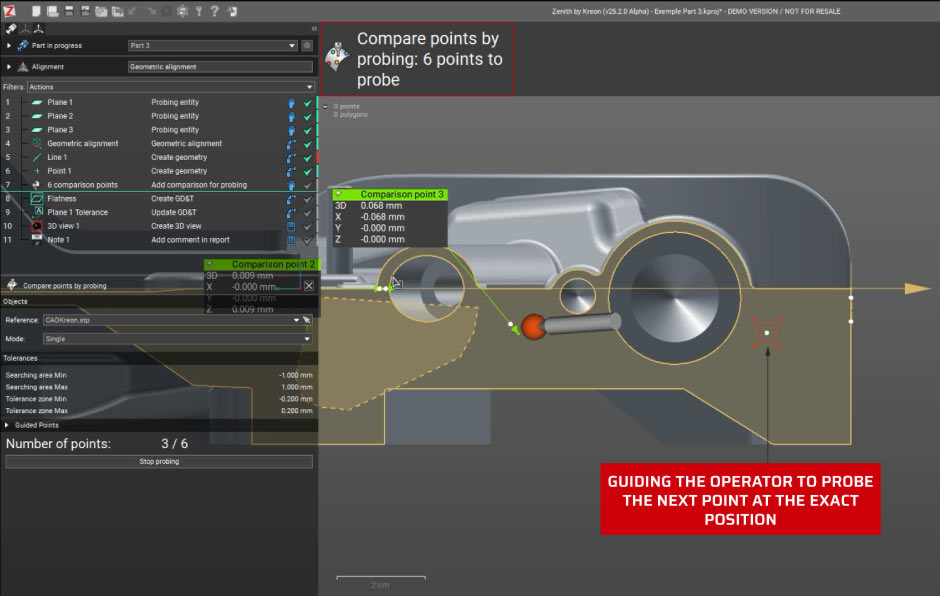

自25.2.0版本起Zenith 软件支持制造商实现工具与零件的3D检测流程自动化,确保整个工业流程中的精准检测。该软件与3D测量系统集成,可简化从定义测量参数、运行自动化程序到生成详细报告的完整质量检测流程。

Zenith 支持接触式和非接触式检测,适用于测量臂和 3D 扫描仪,可满足首件检测(FAI)及批量控制等多种应用。

使用量测功能程序时,操作人员会得到逐步指导,使检测流程顺畅、可重复且可靠。

钣金零件的质量依赖于精密模具、受控的成形和焊接工艺,以及可靠的检测手段。通过将触测测量的高精度与 3D 扫描的多功能性结合在 Onyx Skyline 扫描臂中,制造商可全面掌握零件几何形状,提高工艺效率,降低生产成本,并提升客户满意度。

了解 Onyx Skyline 扫描臂如何革新您的检测流程。立即联系我们的技术专员,预约现场演示。