avec scanners 3D

Dans le monde industriel actuel, la précision et l'efficacité sont essentielles à la réussite de tout produit. De la conception de base aux dernières étapes de production, les acquisitions 3D et les données de mesure 3D jouent un rôle clé dans l’optimisation des processus, le contrôle qualité et la réduction des erreurs.

Les données d'acquisition 3D correspondent aux données brutes capturées lors d’un processus de numérisation 3D. telles que les nuages de points. Ils représentent l’ensemble des données issues de la géométrie de surface d’un objet, sans interprétation.

Les données acquises ne sont généralement pas traitées et servent de base à une analyse plus approfondie.

Les données de mesure 3D sont le résultat du traitement des données d’acquisition (maillage ou nuage de points), à l’aide d’un logiciel de métrologie. Cela permet d’extraire des entités géométriques telles que des plans, cylindres ou cercles.

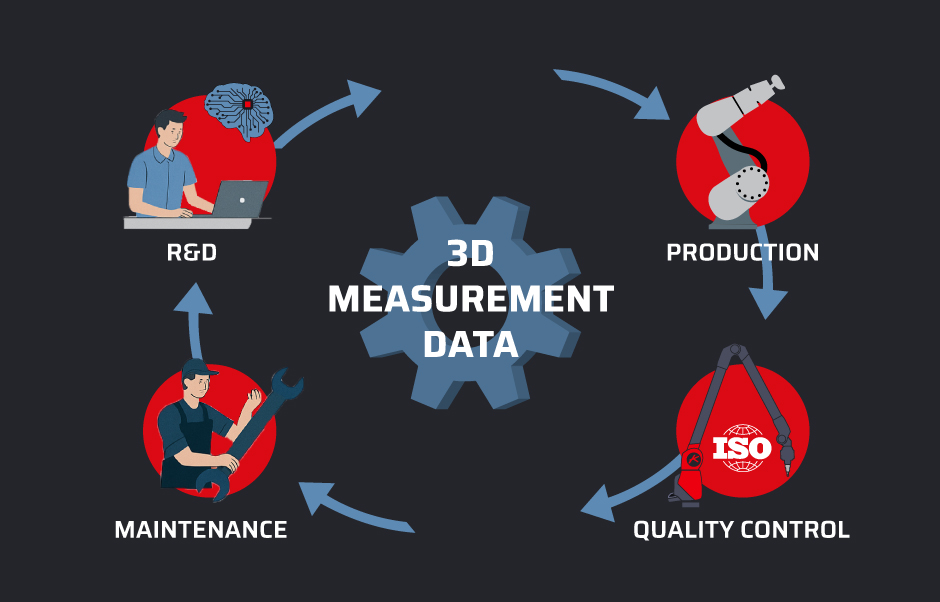

Les outils de mesure, incluant les bras de mesure, scanners, et MMT (Machines à Mesurer Tridimensionnelles), permettent d’obtenir les données d’acquisitions 3D et les données de mesure 3D. Ils facilitent l’ensemble du cycle de vie du produit, de la conception à la maintenance.

Les données d’acquisition 3D offrent des informations précieuses tout au long du processus de R&D, permettant aux ingénieurs et chercheurs de prendre des décisions éclairées basées sur des données réelles, avec pour objectif des produits de meilleure qualité.

La R&D utilise les données de métrologie 3D pour plusieurs objectifs de développement.

Durant cette phase, les premières idées de produit sont matérialisées en plans détaillés puis en prototypes. Il est essentiel de disposer de données 3D afin de garantir que la conception remplira correctement ses fonctions.

Avant le lancement de la production à grande échelle, les données de mesure permettent de valider la conformité des prototypes en comparant les pièces physiques aux modèles numériques. Une analyse fondée sur ces données offre également aux équipes R&D la possibilité de tester de nouveaux matériaux et concepts, favorisant ainsi l’innovation et l’optimisation des performances produit.

Les concepteurs techniques peuvent utiliser des scanners 3D pour capturer avec précision les détails géométriques de prototypes physiques, puis convertir les données acquises (nuages de point) en maillages en vue de leur optimisation. Ce processus accélère le prototypage et permet des modifications rapides.

Grâce aux données de mesure 3D, les ingénieurs peuvent optimiser les méthodes de fabrication en se basant sur les caractéristiques physiques réelles des pièces et des matériaux. Cela élimine les approximations, réduit le nombre d’itérations de conception et accélère le développement.

Par exemple, après les premiers tests d’un prototype, un constructeur automobile constate que l'accoudoir de la console centrale est jugé inconfortable par les conducteurs lors de longs trajets. Plutôt que de repartir de zéro, un technicien remodèle manuellement la rembourrage jusqu’à obtenir une forme ergonomique satisfaisante. Cette pièce modifiée est ensuite numérisée en 3D, permettant aux concepteurs de capturer sa géométrie exacte et de l’intégrer directement au modèle CAO. Cela va limiter les itérations et accélérer la validation du design final.

Une fois l’inspection de la première pièce (FAI) réalisée, les données collectées peuvent servir à créer une gamme de mesures en 3D. Dès les premières phases de fabrication, l’opérateur est guidé au travers d’étapes de contrôles prédéfinis optimisant ainsi du temps et des ressources.

La gamme de scanners 3D Skyline de Kreon est parfaitement adaptée à la numérisation précise de composants complexes. Les données 3D peuvent être intégrées aux logiciels de CAO, pour des processus de conception plus efficaces.

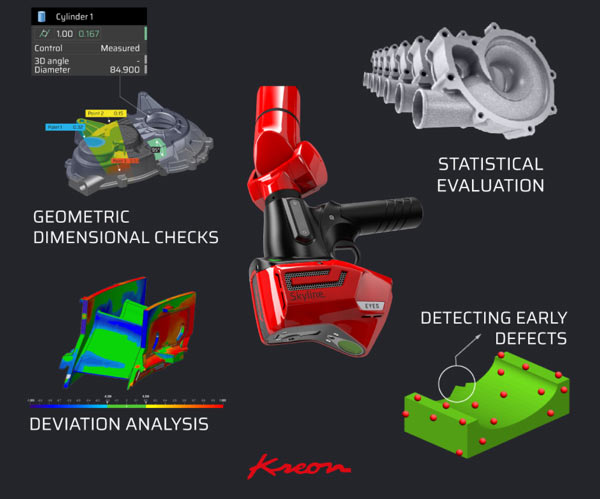

Les solutions de numérisation 3D permettent une inspection en temps réel des pièces pendant leur fabrication. Cela facilite l’identification rapide de défauts tels que les lignes de plan de joints, les déformations ou les retraits, permettant ainsi aux fabricants d’ajuster immédiatement le processus, de réduire les rebuts et d’éviter la mise sur le marché de pièces défectueuses.

En superposant le nuage de points ou le maillage au modèle théorique, le logiciel génère une cartographie couleur des déviations mettant en évidence les écarts dimensionnels. Cette analyse permet d’identifier facilement les irrégularités de surface ou les défauts d’outillage (alignement, usure, détériorations).

Les outils d’inspection 3D avancés permettent de vérifier que chaque pièce respecte les tolérances de conception strictes, en détectant même les plus faibles écarts. Cela est essentiel dans les secteurs de l’aéronautique et de l’automobile, où la moindre déviation peut impacter les performances, la sécurité ou l’assemblage.

L’analyse rapide et précise des données capturées permet une évaluation statistique en temps réel. En examinant les écarts récurrents sur plusieurs pièces, cela permet d’assurer la stabilité du procédé et d’éviter la propagation des défauts.

Les données de métrologie 3D ne se limitent pas à la validation des pièces ; elles contribuent également à l’optimisation des outillages. Grâce à elles, les fabricants peuvent ajuster la géométrie des outils et les paramètres machine pour améliorer la qualité, tout en réduisant les cycles d’essais-erreurs, notamment dans la fabrication de moules et d’outillages.

Dans les phases avancées du cycle de vie d’un produit, la maintenance et la réparation jouent un rôle essentiel pour garantir le bon fonctionnement des équipements.

Par une inspection des moyens pour vérifier leur état d’usure ou leur qualité d’assemblage, les entreprises peuvent anticiper les défaillances potentielles et planifier les interventions de maintenance avant qu’un problème majeur ne survienne.

La flexibilité des outils de mesure 3D, tels que les bras de mesure, fait gagner du temps en réalisant les inspections directement sur chaine de production — sans démontage ni transfert des pièces en salle de métrologie.

Par exemple, dans le secteur des machines industrielles, la numérisation 3D permet d’inspecter des composants de grande taille, comme des turbines ou des moteurs. Les techniciens peuvent s’appuyer sur les données 3D pour détecter les défauts et les détérioration et ainsi décider si la pièce doit être réparée ou remplacée.

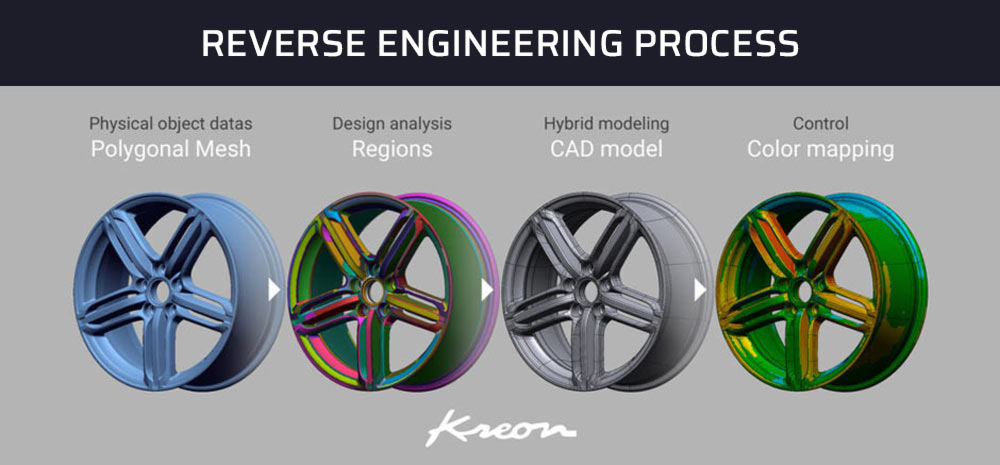

La technologie de numérisation 3D permet aux fabricants de recréer des pièces d’origine qui sont aujourd’hui déformées en capturant leurs dimensions exactes pour créer un modèle numérique, pouvant alors servir à reproduire les pièces. Cette approche est particulièrement utile dans les industries où certaines pièces détachées ne sont plus fabriquées.

En l’absence de fichier CAO d’origine, la rétroconception permet d’adapter et d’améliorer les conceptions existantes.

La numérisation 3D garantit que toute nouvelle pièce créée par rétroconception s’intègrera parfaitement à un système existant. Cela facilite la conception dans des environnements complexes, en assurant les dimensions et la forme adéquates pour un ajustement précis.

Avantages de la numérisation 3D pour la rétroconception :

Les données de mesure 3D constituent une base essentielle à toutes les étapes du cycle de vie d’un produit industriel — de la conception au prototypage, en passant par la production.

Kreon Technologies propose des solutions de mesure 3D de pointe adaptées à de nombreux secteurs. Ces systèmes permettent aux fabricants d’exploiter tout le potentiel des données 3D, notamment par le contrôle qualité et la rétroconception, tout au long du cycle de vie des produits.