mit 3D-Scannern

In der heutigen Fertigungswelt sind Präzision und Effizienz entscheidend für den Erfolg eines Produkts. Von der ersten Entwurfsidee bis hin zu den letzten Produktionsphasen spielen 3D-Erfassungen und 3D-Messdaten eine zentrale Rolle bei der Optimierung von Prozessen, der Qualitätssicherung und der Fehlerreduzierung.

3D-Erfassungsdaten sind Rohdaten, die bei einem 3D-Scan erfasst werden, beispielsweise Punktwolkendaten, die die gesamte Oberflächengeometrie eines Objekts ohne Interpretation darstellen.

Diese erfassten Daten sind in der Regel unbearbeitet und dienen als Grundlage für weitere Analysen.

3D-Messdaten sind das Ergebnis der Verarbeitung der Erfassungsdaten (Mesh oder Punktwolke) mit einer Messtechnik-Software. Daraus lassen sich geometrische Elemente wie Ebenen, Zylinder und Kreise extrahieren.

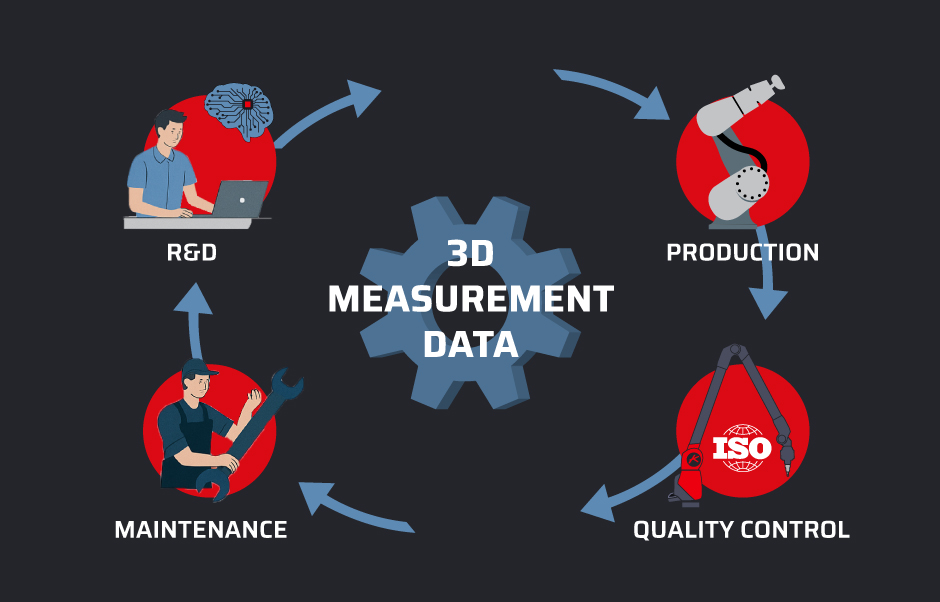

Messgeräte wie Messarme, Scanner und Koordinatenmessmaschinen (KMG) liefern sowohl 3D-Erfassungs- als auch 3D-Messdaten. Sie unterstützen den gesamten Produktlebenszyklus – von der Konstruktion bis zur Wartung.

3D-Erfassungsdaten liefern wertvolle Erkenntnisse im F&E-Prozess. Sie ermöglichen es Ingenieuren und Forschern, fundierte Entscheidungen auf der Grundlage realer Daten zu treffen und tragen letztlich zu qualitativ besseren Ergebnissen bei.

Die F&E-Abteilung nutzt 3D-Messtechnikdaten für verschiedene Entwicklungszwecke.

In dieser Phase werden erste Produktideen in detaillierte Pläne und anschließend in Prototypen umgesetzt. Es ist entscheidend, über 3D-Daten zu verfügen, um sicherzustellen, dass das Design wie vorgesehen funktioniert.

Vor der Serienproduktion helfen Messdaten dabei, die Genauigkeit von Prototypen zu validieren, indem physische Bauteile mit Konstruktionsmodellen verglichen werden. Eine auf diesen Daten basierende Analyse bietet den F&E-Teams auch die Möglichkeit, neue Materialien und Konzepte zu testen, was Innovation und Leistungsoptimierung fördert.

Technische Designer können 3D-Scanner nutzen, um genaue geometrische Details von physischen Prototypen zu erfassen und die erfassten Daten (Punktwolken) in Meshes für die Weiterverarbeitung umzuwandeln. Dies ermöglicht ein schnelleres Prototyping und einfache Modifikationen.

Mit 3D-Messdaten können Konstrukteure die Herstellungsverfahren anhand der tatsächlichen physikalischen Eigenschaften von Teilen und Materialien verbessern. Das eliminiert Annahmen, reduziert die Anzahl der Konstruktionsiterationen und beschleunigt die Entwicklung.

Beispiel: Nach den ersten Tests eines Prototyps stellt ein Automobilhersteller fest, dass Fahrer die Mittelarmlehne bei langen Fahrten als etwas unbequem empfinden. Anstatt sie komplett neu zu entwerfen, formt ein Techniker die Schaumstoffpolsterung manuell um, bis sie ergonomisch passt. Das modifizierte Teil wird dann 3D-gescannt, sodass Designer die exakte Geometrie der verbesserten Form erfassen und direkt in das CAD-Modell integrieren können. Das reduziert Iterationen und beschleunigt die endgültige Freigabe des Designs.

Nach der Durchführung einer Erstmusterprüfung (EMP) an einem Bauteil können die Daten genutzt werden, um ein 3D-Messprogramm zu erstellen. Bereits in den frühen Phasen der Fertigung wird der Bediener durch vordefinierte Kontrollschritte geführt, wodurch Zeit und Ressourcen optimiert werden.

Die Skyline-3D-Scanner von Kreon sind ideal geeignet, um detaillierte Daten komplexer Bauteile zu erfassen. Die 3D-Daten können in CAD-Software integriert werden und ermöglichen so effiziente Konstruktionsprozesse.

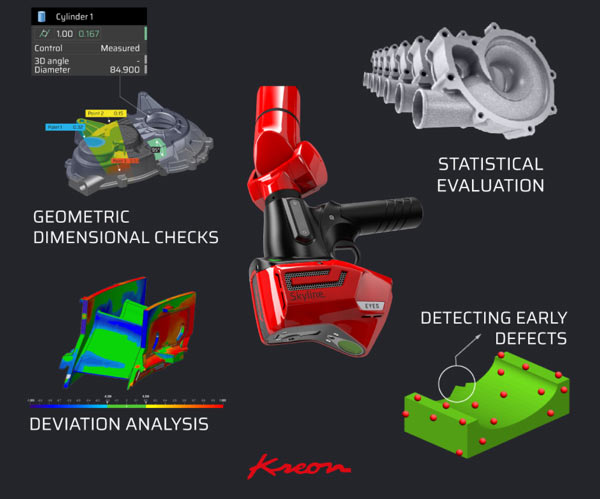

3D-Scanlösungen ermöglichen die Echtzeitprüfung von Bauteilen während der Fertigung. Dadurch lassen sich Fehler wie sichtbare Trennlinien, Verformungen oder Schrumpfungen frühzeitig erkennen. Hersteller können schnell reagieren, Ausschuss reduzieren und verhindern, dass fehlerhafte Produkte auf den Markt gelangen.

Durch die Überlagerung der gemessenen Punktwolke oder des Meshs mit dem theoretischen Modell erzeugt die Software eine farbige Abweichungskarte, die Unterschiede visuell hervorhebt. Diese Analyse erleichtert das Erkennen von Oberflächenunregelmäßigkeiten oder Werkzeugfehlern (Ausrichtung, Verschleiß, Abnutzung).

Fortschrittliche 3D-Prüfwerkzeuge gewährleisten, dass jedes Bauteil den engen Konstruktionsvorgaben entspricht – selbst kleinste Abweichungen werden erkannt. Dies ist besonders in der Luft- und Raumfahrt sowie der Automobilindustrie wichtig, wo selbst geringfügige Abweichungen die Leistung, Sicherheit oder Montage beeinträchtigen können.

Die hochpräzise Analyse erfasster Daten ermöglicht eine Echtzeit-Auswertung mit statistischen Methoden. Durch die Untersuchung wiederkehrender Abweichungen über mehrere Teile hinweg kann die langfristige Prozessstabilität gewährleistet und eine Fehlerausbreitung verhindert werden.

3D-Messtechnikdaten validieren nicht nur die Bauteile, sondern unterstützen auch die Optimierung der Werkzeuge. Mit diesen Daten können Hersteller die Werkzeuggeometrie anpassen und Maschinenparameter optimieren, um die Qualität zu verbessern und Testzyklen – etwa im Formen- oder Werkzeugbau – zu reduzieren.

In den späteren Phasen des Produktlebenszyklus spielen Wartung und Reparatur eine wichtige Rolle, um die Funktionsfähigkeit der Ausrüstung zu sichern.

Durch eine Inspektion der Betriebsmittel zur Überprüfung ihres Verschleißzustands oder der Montagequalität können Unternehmen vorhersagen, wann ein Bauteil wahrscheinlich ausfallen wird, und Wartungsmaßnahmen einplanen, bevor größere Probleme entstehen.

Die Flexibilität von 3D-Messsystemen wie Messarmen spart Zeit, da Inspektionen direkt an der Fertigungslinie erfolgen können – ohne Demontage oder Transport in den Messraum.

Beispiel: Im Industriemaschinensektor kann ein 3D-Scan große Komponenten wie Turbinen oder Motoren inspizieren. Techniker können sich auf die 3D-Daten verlassen, um Fehler und Verschleiß zu erkennen und zu entscheiden, ob das Bauteil repariert oder ersetzt werden muss.

Die 3D-Scan-Technologie ermöglicht es Herstellern, verzogene oder nicht mehr produzierte Altteile originalgetreu zu reproduzieren. Dabei werden die exakten Abmessungen erfasst und daraus digitale Modelle erstellt, mit denen die Bauteile nachgefertigt werden können. Dies ist besonders in Branchen nützlich, in denen Ersatzteile nicht mehr verfügbar sind.

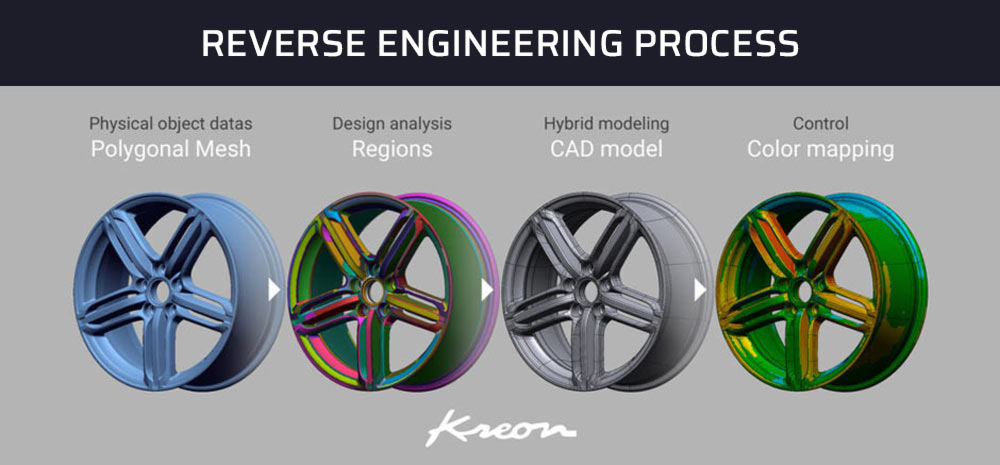

Selbst ohne vorhandene CAD-Datei ermöglicht Reverse Engineering die Anpassung und Verbesserung bestehender Konstruktionen.

Die 3D-Erfassung stellt sicher, dass neue, per Reverse Engineering erzeugte Bauteile perfekt in bestehende Systeme passen. Das ermöglicht es, Bauteile auch in komplexen Umgebungen in der richtigen Größe und Form zu konstruieren und einzufügen.

3D-Scans für Reverse Engineering bieten zahlreiche Vorteile:

3D-Messdaten sind eine zentrale Grundlage, die jede Phase des Produktlebenszyklus in der Fertigung unterstützt – von der ersten Idee über das Prototyping bis hin zur Serienproduktion und Wartung.

Kreon Technologies bietet fortschrittliche 3D-Messtechniklösungen für zahlreiche Branchen. Die Systeme ermöglichen es Herstellern, das volle Potenzial der 3D-Daten – insbesondere für Qualitätskontrolle und Reverse Engineering – im gesamten Lebenszyklus auszuschöpfen.