avec scanners 3D

La fabrication de pièces en tôle dépend de la précision de l’outillage et de l’exactitude des processus de contrôle qui valident chaque étape de production. Les moules et matrices constituent la base du formage et de l’emboutissage, garantissant que chaque composant respecte des tolérances strictes, souvent autour de ±0,1 mm dans les secteurs de haute précision tels que l’automobile, l’aéronautique ou l’électronique.

Même de faibles écarts dimensionnels peuvent entraîner des pièces non conformes, des rebuts coûteux ou des défauts d’assemblage.

Lors des opérations de formage et d’emboutissage, les moules et matrices subissent des contraintes mécaniques élevées pouvant provoquer une usure progressive. Ces déviations affectent la conformité des pièces.

Les fabricants sont également confrontés au phénomène de retour élastique entraînant une déformation des pièces embouties.

La numérisation 3D, en inspectant l’intégralité des surfaces, permet de vérifier que la pièce n’a subi aucune déformation, tandis que le palpeur tactile valide les géométries critiques comme les perçages, lumières ou arêtes, garantissant un positionnement correct et un assemblage cohérent des composants.

Le soudage engendre des problématiques telles que la déformation thermique ou la variabilité de pénétration, causant des anomalies géométriques et un affaiblissement des jonctions.

Un écart même minime d’un ou deux degrés lors du pliage peut créer des jeux, entraînant des défauts de précision sur les angles de pli.

Un bras de mesure portable permet aux opérateurs de scanner et mesurer les géométries réelles (angles de pli, profils de bord), de les comparer au modèle CAO et de détecter rapidement les écarts afin d’assurer l’intégrité de la pièce avant ou après l’assemblage.

De nombreuses pièces en tôle comportent des inserts, écrous ou goujons qui doivent être positionnés avec précision et perpendiculaires à la surface. Les contrôles GD&T, tels que la tolérance de position ou la perpendicularité, sont essentiels pour garantir la bonne fonctionnalité et l’ajustement parfait des pièces.

Le bras de mesure permet aux inspecteurs qualité de mesurer ces éléments par palpage tout en capturant la géométrie environnante avec le scanner.

L’inspection régulière et la maintenance sont essentielles pour préserver la performance des outils et éviter des arrêts de production coûteux. En créant un enregistrement numérique de chaque moule ou matrice à différentes étapes de son cycle de vie, les fabricants peuvent analyser les évolutions d’usure et détecter les premiers signes de déformation ou de fatigue.

Les outils 3D permettent d’accélérer la maintenance préventive, offrant la possibilité d’intervenir avant l’apparition des défauts. Cette approche proactive prolonge la durée de vie des outillages et garantit la stabilité des processus à long terme.

De nombreuses usines de tôlerie utilisent encore des outillages anciens ne disposant pas de modèles CAO complets. La numérisation 3D permet de créer des jumeaux numériques précis des moules, matrices ou composants existants.

Ces modèles facilitent la réparation, la modification ou la reproduction, et permettent d’optimiser la conception pour adapter les outils aux évolutions de production tout en maintenant une précision optimale.

Les pièces en tôle, souvent grandes ou flexibles, sont difficiles à déplacer et risquent de se déformer lors du transport vers un laboratoire de métrologie. Les systèmes 3D portables, tels que le Kreon Onyx Skyline, permettent une inspection directement en atelier, réduisant les temps d’arrêt et accélérant la mise sur le marché.

Si les MMT traditionnelles excellent en automatisation et en précision, elles manquent de flexibilité pour les pièces uniques ou pour réaliser des contrôles sur site.

Stahl Lasertechnik GmbH, un fabricant allemand de pièces en tôle, a amélioré l’efficacité de son processus de contrôle qualité grâce au bras de mesure portable Kreon équipé d’un scanner 3D Skyline , permettant un contrôle initial (FAI) plus précis, une détection plus rapide des défauts et des inspections 3D plus efficaces sur site. Lire l'étude de cas complète.

Les scanners 3D utilisés avec les bras de mesure génèrent des nuages de points denses révélant des écarts impossibles à détecter par palpage seul. Avec des précisions typiques autour de 30 µm, ils offrent une comparaison visuelle détaillée avec le modèle CAO, aidant les ingénieurs à corriger les défauts avant qu’ils ne se propagent sur la série de pièces. La numérisation permet de contrôler l’ensemble de la surface et de visualiser les écarts en un coup d’œil, assurant une qualité globale de la pièce.

Les capteurs tactiles restent indispensables pour les dimensions critiques nécessitant une précision élevée ou un accès restreint (cavités profondes, nervures, contre-dépouilles). La combinaison des modes palpage + scanning permet de mesurer les caractéristiques GD&T (position, perpendicularité) et les défauts en une seule session, optimisant la productivité sans sacrifier la précision.

Afin de garantir la fiabilité des mesures, les scanners et palpeurs sont régulièrement vérifiés selon les procédures de calibration ISO 10360.

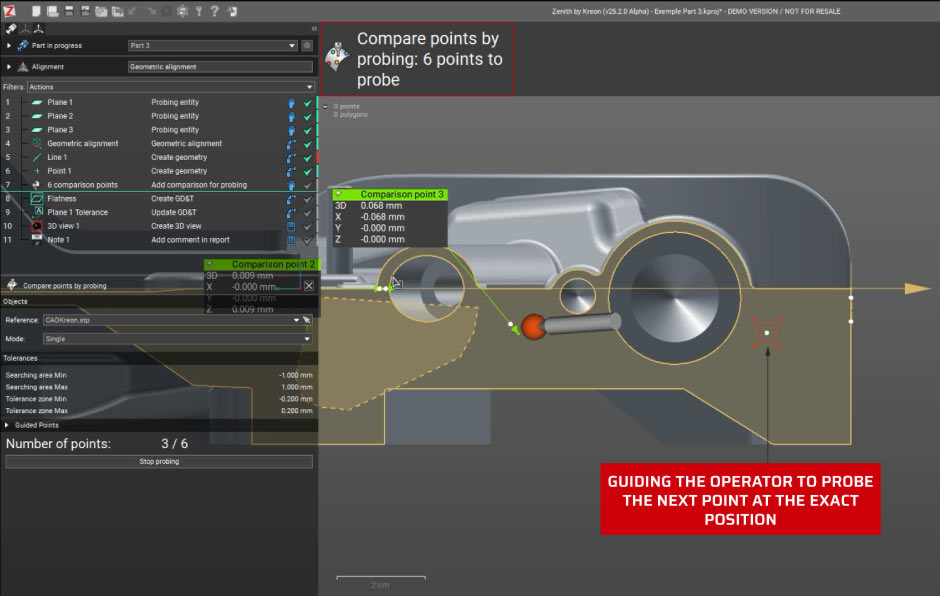

Depuis la version 25.2.0, le logiciel Zenith permet aux fabricants d'automatiser les routines d'inspection 3D des outils et des pièces, garantissant ainsi une inspection précise tout au long du processus industriel. Intégré aux systèmes de mesure 3D, il simplifie l'ensemble des contrôles qualité, de la définition des mesures à l'exécution de programmes automatisés et à la génération de rapports détaillés.

Compatible avec les inspections par contact ou sans contact via bras de mesure et scanners 3D, Zenith s’adapte à des applications variées, telles que le contrôle initial (FAI) ou le contrôle de lots.

Lors de l’utilisation de la fonction programme, l’opérateur est guidé étape par étape, rendant l’inspection fluide, répétable et fiable.

La qualité des pièces en tôle dépend d’outillages précis, de processus de formage et de soudage maîtrisés, et d’une inspection fiable. En combinant la précision du palpage tactile et la polyvalence du scanning 3D au sein du bras de mesure avec scanner Onyx Skyline, les fabricants acquièrent une maîtrise complète de la géométrie des pièces, améliorent l’efficacité des processus, réduisent les coûts de production et augmentent la satisfaction client.

Découvrez comment le bras avec scanner Onyx Skyline peut transformer votre processus d’inspection. Contactez nos experts pour une démonstration en direct.