mit 3D-Scannern

Die Herstellung von Blechbauteilen hängt von der Präzision des Werkzeugs und der Genauigkeit der Prüfprozesse ab, die jede Produktionsstufe validieren. Werkzeuge und Matrizen bilden die Grundlage des Biege- und Umformprozesses und stellen sicher, dass jedes Bauteil enge Toleranzen einhält – oft im Bereich von ±0,1 mm in High-Tech-Branchen wie Automobilindustrie, Luftfahrt oder Elektronik.

Selbst geringe Abweichungen können zu nicht konformen Teilen, kostspieligem Ausschuss oder Montagefehlern führen.

Während des Umformens und Tiefziehens sind Werkzeuge und Matrizen hohen mechanischen Belastungen ausgesetzt, was zu progressivem Verschleiß führen kann. Diese Abweichungen beeinträchtigen die Teilekonformität.

Hersteller stehen auch dem Phänomen des Rückfederns gegenüber, das zu Verformungen der gestanzten Teile führt.

Die 3D-Digitalisierung ermöglicht durch vollständige Erfassung der Oberflächen die Kontrolle, ob ein Teil Verformungen aufweist, während die taktile Messung kritische Geometrien wie Bohrungen, Schlitze oder Kanten validiert. Dadurch wird eine korrekte Positionierung und ein zuverlässiger Zusammenbau gewährleistet.

Schweißen kann thermische Verformungen oder Variabilität der Nahtpenetration verursachen, was zu geometrischen Fehlern und geschwächten Verbindungen führt.

Schon minimale Abweichungen von ein oder zwei Grad beim Biegen können Spalte erzeugen und die Genauigkeit der Biegewinkel beeinträchtigen.

Ein portabler Messarm ermöglicht es Bedienern, reale Geometrien (Biegewinkel, Kantenprofile) zu scannen und zu messen, sie mit dem CAD-Modell zu vergleichen und Abweichungen frühzeitig zu erkennen — vor oder nach der Montage.

Viele Blechbauteile enthalten Einsätze, Muttern oder Bolzen, die exakt positioniert und senkrecht zur Oberfläche ausgerichtet sein müssen. FL&T-Kontrollen wie Lagetoleranzen oder Rechtwinkligkeit sind entscheidend für die Funktionalität und Passgenauigkeit der Teile.

Mit dem Messarm können Qualitätsprüfer diese Elemente taktil erfassen, während der Scanner die umliegende Geometrie digitalisiert.

Regelmäßige Inspektion und Wartung sind entscheidend, um die Leistungsfähigkeit von Werkzeugen zu erhalten und kostspielige Produktionsstillstände zu vermeiden. Durch die Erstellung digitaler Datensätze zu verschiedenen Lebenszyklusphasen eines Werkzeugs können Veränderungen und erste Verschleißanzeichen analysiert werden.

3D-Messsysteme beschleunigen die vorbeugende Wartung und ermöglichen Eingriffe, bevor Fehler sichtbar werden. Dieser proaktive Ansatz verlängert die Lebensdauer der Werkzeuge und stabilisiert langfristig die Produktionsprozesse.

Viele Blechfertiger verwenden ältere Werkzeuge ohne vollständige CAD-Modelle. Die 3D-Digitalisierung ermöglicht die Erstellung präziser digitaler Zwillinge bestehender Werkzeuge oder Komponenten.

Diese Modelle erleichtern Reparatur, Modifikation oder Reproduktion und ermöglichen eine optimierte Konstruktion, um die Werkzeuge an neue Produktionsanforderungen anzupassen bei gleichbleibender Präzision.

Blechbauteile sind oft groß oder flexibel und schwer zu transportieren. Sie können sich auf dem Weg in das Messlabor verformen. Portable 3D-Messsysteme wie der Kreon Onyx Skyline ermöglichen eine direkte Inspektion in der Werkstatt, reduzieren Stillstandzeiten und beschleunigen die Markteinführung.

Traditionelle KMGs bieten höchste Genauigkeit und Automatisierung, sind jedoch weniger flexibel für Einzelteile oder Vor-Ort-Kontrollen.

Stahl Lasertechnik GmbH verbesserte seine Qualitätssicherung mit dem tragbaren Kreon-Messarm und dem Skyline-Scanner — für präzisere Erstmusterprüfungen (FAI), schnellere Fehlererkennung und effiziente Shopfloor-Inspektionen. Vollständigen Anwenderbericht lesen.

3D-Scanner erzeugen dichte Punktwolken, die Abweichungen sichtbar machen, die mit einem Taster allein nicht erkennbar wären. Mit typischen Genauigkeiten um 30 µm bieten sie einen detaillierten visuellen Vergleich mit dem CAD-Modell, sodass Fehler vor der Serienproduktion erkannt werden. Die vollständige Oberflächenerfassung ermöglicht eine sofortige visuelle Beurteilung und garantiert eine globale Qualitätskontrolle des Bauteils.

Taster bleiben unverzichtbar für kritische Dimensionen mit hohen Genauigkeitsanforderungen oder erschwertem Zugang (tiefe Kavitäten, Rippen, Hinterschneidungen). Die Kombination aus Taster- und Scanmodus ermöglicht die Messung von FL&T-Merkmalen wie Lage oder Rechtwinkligkeit und die schnelle Erkennung von Abweichungen — ohne Produktivitätseinbußen.

Um die Zuverlässigkeit der Messungen sicherzustellen, werden Scanner und Taster regelmäßig gemäß ISO 10360 kalibriert.

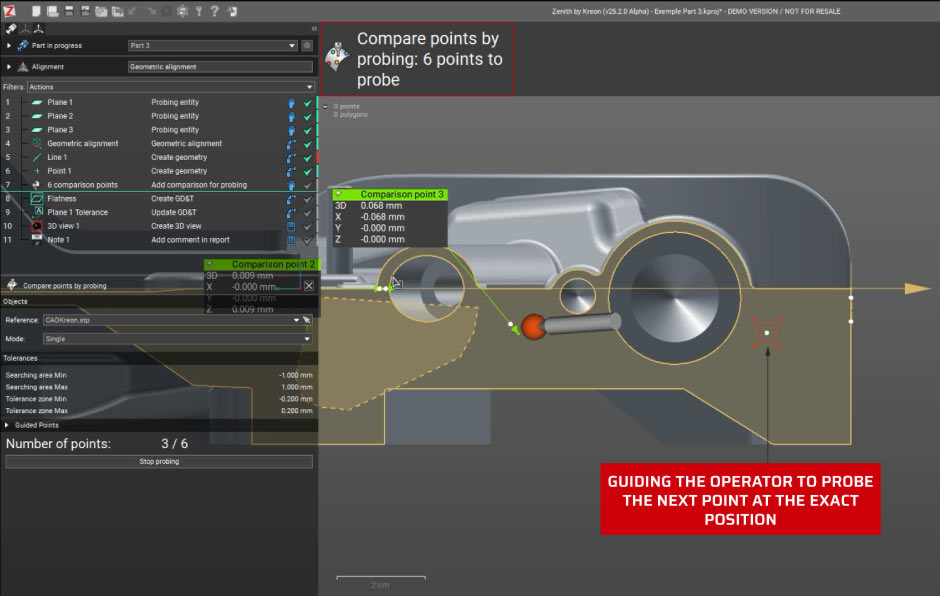

Seit Version 25.2.0 ermöglicht Zenith Herstellern die Automatisierung von 3D-Prüfläufen für Werkzeuge und Teile und gewährleistet so eine präzise Prüfung während des gesamten industriellen Prozesses. Durch die Integration in 3D-Messsysteme vereinfacht sie die gesamten Qualitätsprüfungen, von der Definition der Messungen über die Ausführung automatisierter Programme bis hin zur Erstellung detaillierter Berichte.

Kompatibel mit taktilen und berührungslosen Messungen (Messarm + 3D-Scanner), eignet sich Zenith für Anwendungen wie Erstmusterprüfung (FAI) oder Serienkontrolle.

Während eines Programmlaufs wird der Bediener Schritt für Schritt geführt — für eine flüssige, reproduzierbare und zuverlässige Inspektion.

Die Qualität von Blechbauteilen hängt von präzisen Werkzeugen, kontrollierten Umform- und Schweißprozessen und zuverlässiger Inspektion ab. Durch die Kombination aus taktiler Präzision und der Vielseitigkeit des 3D-Scannings im Kreon Onyx Skyline Messarm erhalten Hersteller vollständige Kontrolle über die Bauteilgeometrie, steigern die Prozesseffizienz, reduzieren Produktionskosten und erhöhen die Kundenzufriedenheit.

Entdecken Sie, wie der Onyx Skyline Messarm Ihren Inspektionsprozess transformieren kann. Kontaktieren Sie unsere Experten für eine Live-Demo.