con scanner 3D

- PRODOTTI

- APPLICAZIONI

- Impresa

- Supporto

- CONTATTACI

- IT

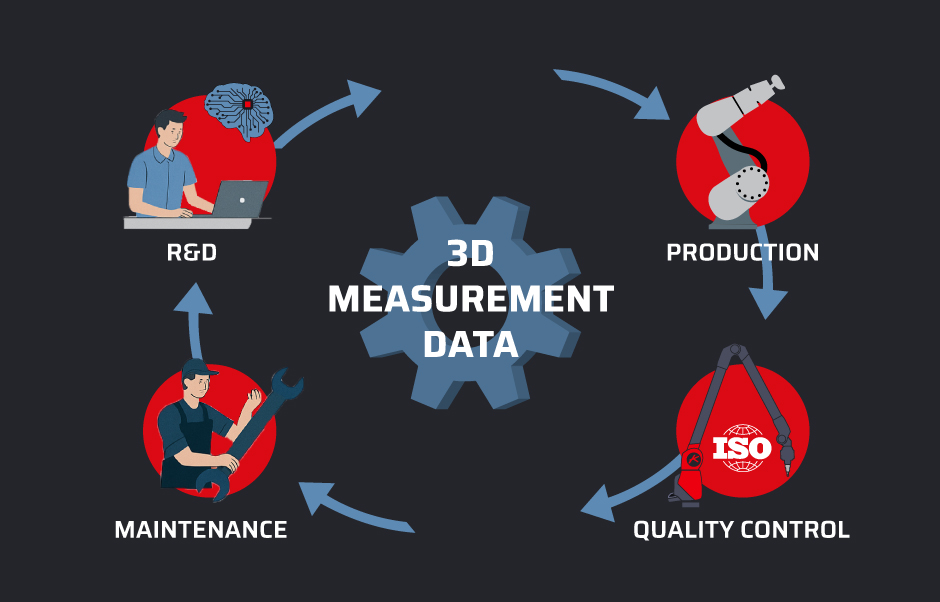

Nel panorama industriale odierno, precisione ed efficienza sono essenziali per il successo di qualsiasi prodotto. Dalla fase iniziale di progettazione fino agli ultimi stadi della produzione, le acquisizioni 3D e i dati di misura 3D svolgono un ruolo fondamentale nell’ottimizzazione dei processi, nel controllo qualità e nella riduzione degli errori.

I dati di acquisizione 3D sono i dati grezzi catturati durante una scansione 3D, come le nuvole di punti che rappresentano tutta la geometria superficiale di un oggetto senza interpretazioni.

Questi dati non sono ancora elaborati e costituiscono la base per le analisi successive.

I dati di misura 3D sono il risultato dell’elaborazione dei dati di acquisizione (mesh o nuvola di punti), tramite software di metrologia. Da essi è possibile estrarre entità geometriche come piani, cilindri e cerchi.

Gli strumenti di misura, come bracci articolati, scanner e macchine di misura a coordinate (CMM), forniscono sia dati di acquisizione 3D che dati di misura 3D. Supportano l’intero ciclo di vita del prodotto, dalla progettazione alla manutenzione.

I dati di acquisizione 3D offrono informazioni preziose durante il processo di R&D, consentendo a ingegneri e ricercatori di prendere decisioni informate basate su dati reali, contribuendo così a ottenere prodotti di qualità superiore.

Il reparto R&D utilizza i dati di metrologia 3D per diversi scopi di sviluppo.

In questa fase, le idee iniziali del prodotto vengono trasformate in progetti dettagliati e poi in prototipi. Disporre di dati 3D è fondamentale per garantire che il progetto funzioni come previsto.

Prima della produzione su larga scala, i dati di misura aiutano a convalidare l’accuratezza dei prototipi confrontando i pezzi fisici con i modelli CAD. L’analisi basata su questi dati consente inoltre ai team di R&D di testare nuovi materiali e concetti, favorendo innovazione e ottimizzazione delle prestazioni del prodotto.

I progettisti tecnici possono utilizzare scanner 3D per catturare in modo preciso i dettagli geometrici dei prototipi fisici, convertendo le nuvole di punti acquisite in mesh per ulteriori modifiche. Questo processo accelera la prototipazione e consente modifiche rapide.

Grazie ai dati misurati in 3D, gli ingegneri possono migliorare il metodo di fabbricazione in base alle caratteristiche fisiche reali dei componenti e dei materiali, eliminando le supposizioni, riducendo il numero di iterazioni progettuali e velocizzando lo sviluppo.

Esempio: Dopo i primi test di un prototipo, un costruttore automobilistico scopre che i conducenti trovano il bracciolo della console centrale scomodo nei viaggi lunghi. Invece di ridisegnarlo da zero, un tecnico rimodella manualmente l’imbottitura fino a raggiungere una forma ergonomica. Il pezzo modificato viene poi scansionato in 3D, consentendo ai progettisti di acquisire la geometria esatta della nuova forma e integrarla direttamente nel modello CAD, riducendo le iterazioni e accelerando l’approvazione finale.

Una volta completata l’ispezione FAI di un pezzo, i dati acquisiti possono essere utilizzati per creare un gamma di misura 3D. Fin dalle prime fasi della produzione, l’operatore è guidato attraverso fasi di controllo predefinite, ottimizzando così tempo e risorse.

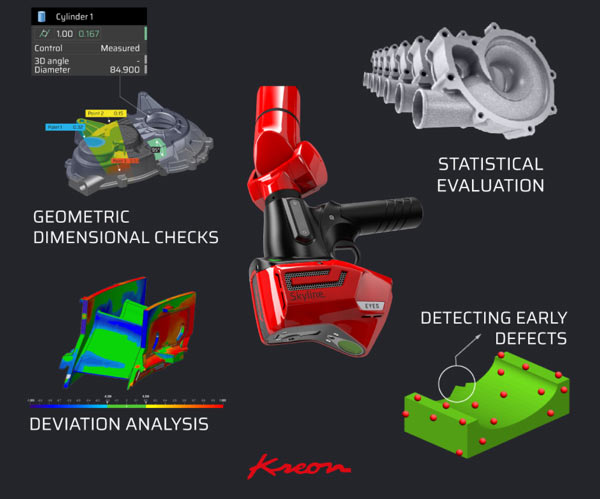

La gamma di scanner 3D Skyline di Kreon è ideale per acquisire dati dettagliati di componenti complessi. I dati 3D possono essere integrati nei software CAD per processi di progettazione più efficienti.

Le soluzioni di scansione 3D consentono l’ispezione in tempo reale dei componenti durante la fabbricazione. Questo aiuta a rilevare tempestivamente problemi come linee di giunzione, deformazioni o ritiri, permettendo ai produttori di reagire subito, ridurre gli scarti ed evitare l’uscita sul mercato di pezzi difettosi.

Sovrapponendo la nuvola di punti o la mesh al modello teorico, il software genera una mappa colore delle deviazioni che evidenzia visivamente le differenze. Questa analisi consente di individuare con facilità irregolarità superficiali o difetti di attrezzaggio (allineamento, usura, deterioramento).

Gli strumenti di ispezione 3D avanzati garantiscono che ogni componente rientri nelle tolleranze progettuali, rilevando anche le più piccole variazioni. Questo è particolarmente cruciale nei settori aerospaziale e automobilistico, dove anche minime deviazioni possono compromettere prestazioni, sicurezza o montaggio.

L’analisi veloce e precisa dei dati acquisiti consente una valutazione statistica in tempo reale. L’analisi di deviazioni ricorrenti su più pezzi aiuta a mantenere la stabilità del processo a lungo termine e a prevenire la diffusione di difetti.

I dati di metrologia 3D non servono solo a validare i pezzi, ma supportano anche l’ottimizzazione degli utensili. Grazie a questi dati, i produttori possono migliorare la geometria degli utensili e regolare i parametri macchina per aumentare la qualità, riducendo i cicli di prova, ad esempio nella produzione di stampi e attrezzature.

Nelle fasi più avanzate del ciclo di vita, manutenzione e riparazione sono essenziali per garantire la continuità operativa degli impianti.

Grazie all’ispezione delle attrezzature per verificarne l’usura o la qualità di assemblaggio, le aziende possono prevedere quando un componente rischia di guastarsi e pianificare gli interventi prima che si verifichino problemi gravi.

La flessibilità degli strumenti di misura 3D, come i bracci di misura, consente ispezioni rapide direttamente sulla linea di produzione – senza dover smontare i componenti o trasferirli in sala metrologica.

Esempio: Nel settore delle macchine industriali, la scansione 3D consente l’ispezione di componenti di grandi dimensioni, come turbine o motori. I tecnici possono contare sui dati 3D per rilevare difetti o usura e decidere se riparare o sostituire il pezzo.

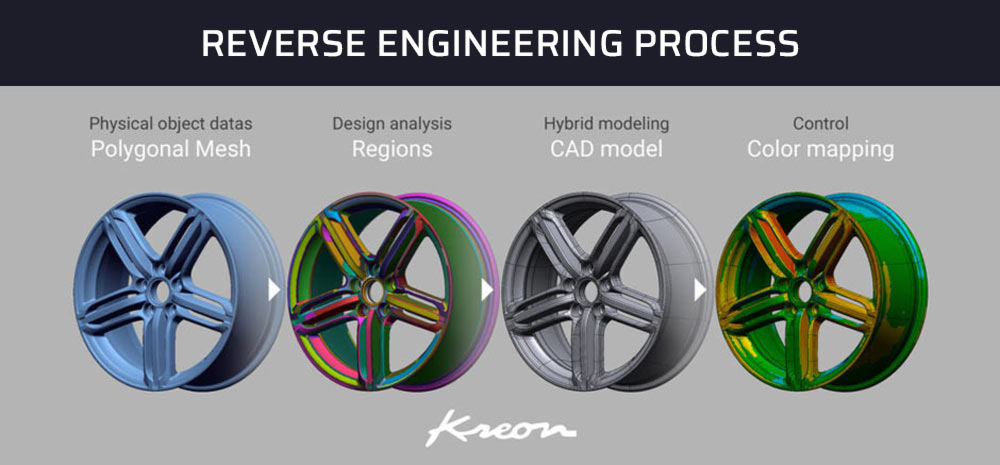

La tecnologia di scansione 3D consente di ricreare pezzi deformati o obsoleti acquisendone le dimensioni esatte, per generare modelli digitali da usare per la loro riproduzione. Questo è particolarmente utile in settori dove i ricambi non sono più in produzione.

In assenza di file CAD originali, il reverse engineering permette di adattare e migliorare i progetti esistenti.

La scansione 3D garantisce che i nuovi pezzi creati tramite reverse engineering si adattino perfettamente ai sistemi esistenti. Ciò semplifica la progettazione in ambienti complessi, permettendo un adattamento preciso in termini di dimensioni e forma.

Vantaggi della scansione 3D per il reverse engineering:

I dati di misura 3D rappresentano una base solida che supporta ogni fase del ciclo di vita del prodotto nella produzione industriale, dalla progettazione al prototipo, fino alla produzione in serie e alla manutenzione.

Kreon Technologies offre soluzioni di misura 3D all’avanguardia per numerosi settori. Questi sistemi permettono ai produttori di sfruttare tutto il potenziale dei dati 3D, in particolare nel controllo qualità e nel reverse engineering, durante l’intero ciclo di vita del prodotto.